Weltweit erstes komplett mit Carbon bewehrtes Gebäude

Bewehrungen aus Carbon haben im Vergleich zu Stahl große Vorteile. Um dies zu beweisen, baut das C³-Projekt derzeit ein Gebäude, das vollständig mit dem innovativen Werkstoff armiert ist.

Durch dieses Pilotprojekt soll der Schritt vom jahrelangen Forschen ins reale Bauen vollzogen und das Ergebnis untersucht werden.

Derzeit entsteht in Dresden das weltweit erste Haus aus Carbonbeton. Es ist 220 m² groß, trägt den Namen Cube und ist ein Versuchsbau des Forschungsprojektes "C³ – Carbon Concrete Composite". Dieses beschäftigt sich mit innovativen Baustoffen und wird vom Bundesministerium für Bildung und Forschung gefördert. In dem Gebäude sind zukünftig Labor- und Veranstaltungsräume untergebracht.

Doch seine wichtigste Funktion ist es, als Forschungsobjekt zu dienen und dabei zu verdeutlichen, welche Vorteile das Bauen mit Carbonbeton hat. Und diese sind äußerst vielfältig. Der wichtigste: Eine Bewehrung aus Carbon rostet – im Gegensatz zum üblicherweise verwendeten Stahl – nicht. Das hat zur Folge, dass sie äußerst langlebig ist. Zudem ermöglicht die moderne Bewehrung eine Architektur, die sonst fast nicht erreicht werden kann: äußerst dünne dreidimensional geschwungene Formen aus Beton.

Box und Twist

Aufgrund der dreidimensionalen Formgebung des Daches ist es erforderlich eine Schalung anzufertigen, damit die Carbonbewehrung erstellt werden kann. Foto: © solidian

Aufgrund der dreidimensionalen Formgebung des Daches ist es erforderlich eine Schalung anzufertigen, damit die Carbonbewehrung erstellt werden kann. Foto: © solidianUm dies zu veranschaulichen, setzt sich das Dresdner Forschungsgebäude aus einem dunklen rechtwinkligen Bauteil, der sogenannten Box, sowie einem hellen geschwungenen Baukörper, dem sogenannten Twist, zusammen. Die Box besteht aus Halbfertigteildoppelwänden und Fertigteil(hohl)decken. Beim Twist handelt es sich um ein dreidimensional verdrehtes Element, das im eleganten Schwung als Wandscheibe beginnt und als Dach endet.

Es besteht aus einer schlanken hohlkammerähnlichen, carbonbewehrten Spritzbetontragschale mit einer lediglich 30 mm starken Decksicht, 60 mm breiten Stegen, einer Wärmedämmebene sowie einer 40 mm dicken Carbonbeton-Wetterschale. Um sicherzustellen, dass dieses anspruchsvolle Vorhaben auch bautechnisch realisiert werden kann, führten die Verantwortlichen im Vorfeld zahlreiche Tests durch. Es wurden Probekörper mit verschiedenen Betonrezepturen gefertigt und getestet, das Zusammenspiel zwischen Abdichtungs- und Dämmmaterialien geprüft und vieles mehr.

Selbstverständlich spielte auch die geeignete Carbonbewehrung eine zentrale Rolle. Hier fiel die Wahl beim Twist logischerweise auf Produkte der Firma solidian. Das Unternehmen ist mit solidian Grid bislang fast der einzige Hersteller, der die Carbonmatten in der erforderlichen Größe und in der erwünschten dreidimensionalen Formgebung anbieten kann.

Doppelt gekrümmte Carbonbewehrung

Das Forschungsgebäude teilt sich in eine dunkle Box und ein helles Dach auf. Foto: © Iurii Vakaliuk, Institut für Massivbau, TU Dresden

Das Forschungsgebäude teilt sich in eine dunkle Box und ein helles Dach auf. Foto: © Iurii Vakaliuk, Institut für Massivbau, TU DresdenDie Bewehrungsmatte ist in den maximalen Abmessungen von 3,0 m x 8,0 m erhältlich. Außerdem ist in Planung, solidian Grid zukünftig als Rollenware mit einer Länge von bis zu 80 m anbieten zu können. Um ihr die dreidimensionale Form zu verleihen, die der Entwurf des Twists vorgibt, spannt solidian das vorimprägnierte Textil, das sogenannte Prepreg, auf eine eigens gefertigte Schalung und lässt es in einem speziellen Ofen aushärten.

So werden insgesamt 64 Bewehrungselemente hergestellt. Die oberste Schicht des Daches wird zusätzlich mit einer rissbreitenbegrenzenden Armierung versehen. Die mit Sand beaufschlagte Bewehrung solidian Anticrack erreicht eine noch bessere Verzahnung mit dem Beton, wodurch Rissbreiten deutlich reduziert werden können.

Ein wichtiger Aspekt ist, dass die Bewehrung von solidian nicht nur im Fertigteilwerk eingesetzt werden kann, sondern auch auf der Baustelle – der Twist wird direkt Vorort geschalt und betoniert. Ein Aufwand, der sich lohnt. Denn dank dieser geschwungenen Carbonbewehrung ist die Errichtung eines Gebäudes möglich, das nicht nur architektonisch aufsehenerregend ist, sondern auch durch seine Langlebigkeit und ökologischen Aspekte überzeugt.

Dauerhaft, ressourcenschonend, ökologisch

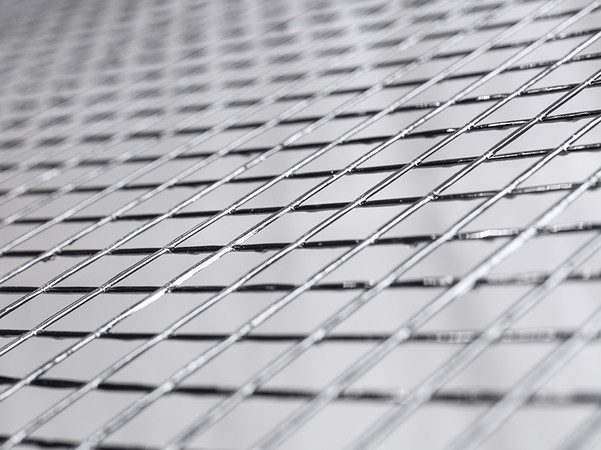

Die innovative Carbon-Bewehrungsmatte solidian Grid wird zum Bau des dreidimensional geschwungenen Daches herangezogen. Foto: © solidian

Die innovative Carbon-Bewehrungsmatte solidian Grid wird zum Bau des dreidimensional geschwungenen Daches herangezogen. Foto: © solidianDa Carbon – im Gegensatz zu Stahl – korrosionsbeständig ist, kann die Betonüberdeckung über der Bewehrung wesentlich geringer ausfallen. Dies hat einerseits schlankere und leichtere Bauteile zur Folge und andererseits den Vorzug, dass weniger Beton erforderlich ist. Bedenkt man, welchen Einfluss die Herstellung von Zement auf die Umwelt hat, dass Stahl nicht unendlich erhältlich und Wasser sowie Sand an manchen Orten schon jetzt ein knappes Gut sind, wird schnell klar, wie positiv sich der innovative Baustoff auf die Umwelt auswirkt.

Ein häufig genannter Einwand gegen Carbon ist der Preis. Ein Quadratmeter Carbonbewehrung ist meist wesentlich teurer als die gleiche Menge Stahl. Doch dies ist nur kurzfristig gedacht. Betrachtet man die Materialersparnis, die geringe Dicke des Baustoffs und die Tatsache, dass aufwendige, zeitraubende bzw. teure Instandsetzungsmaßnahmen entfallen, kann sich diese Aussage sehr schnell relativieren. Zudem kann mit einem Kilo Carbon eine wesentlich größere Fläche bewehrt werden, als mit einem Kilo Stahl.

Ferner lässt sich eine Carbonbewehrung inzwischen zu 98 Prozent sortenrein getrennt werden, womit das Bewehrungsmaterial gut zu recyceln ist. Kurz: Bauen mit Carbon fordert, mehr als nur die reinen Anschaffungskosten der Bewehrung im Blick zu haben. Es fordert langfristig zu denken – nachhaltig eben. Genau dies soll unter anderem mit dem Dresdner Experimentalbau bewiesen werden.

Von Dipl.-Ing. Claudia El Ahwany

Weitere Informationen: www.solidian.com

Kommentar schreiben